Mit dem Plan, knapp 19.000 Einheiten und eine Milliarde Euro Umsatz zu knacken, ist die Pössl-Group ins Geschäftsjahr 2022 gestartet. Auch wenn nicht alles – oder besser gesagt nichts – lief wie erwartet, hat es die Pössl-Group dank ihrer Einkaufspolitik zumindest am Anfang nicht so hart getroffen. Eine Frage, völlig unabhängig von Lieferzeiten, Teilemangel und Preiserhöhungen, ist und bleibt aber, wo und wie die zigtausend Fahrzeuge denn gebaut werden.

Dieser Frage sind wir nicht nur oberflächlich auf den Grund gegangen, sondern haben mit aller journalistischen Sorgfaltspflicht selbst Hand angelegt, Bleche geschnitten, Löcher gebohrt, verschraubt, getackert und angeschlossen.

Entstehungsgeschichte von Pössl

Vor rund 33 Jahren beschloss der Österreicher Peter Pössl, ein bezahlbares, alltagstaugliches Reisemobil zu entwickeln und zu bauen. Gerade einmal 20 Fahrzeuge brachte er von seinem Ur-Pössl auf Ford Transit in den Handel. Die ersten Jahre waren sicher nicht einfach, aber Pössl hatte viele Ideen und setzte sie um. 1995 kam der Durchbruch. Auf Peugeot-Boxer-Basis entwarf er vier Grundrisse: Duett, Duo-Van, Duo 2000 und den 4-Family. Die Fahrzeuge wurden alle bei Adria in Slowenien gebaut.

Mitentscheidend für den Erfolg war schon damals der Preis: Knapp 49.000 D-Mark kostete ein komplett ausgestatteter Campervan auf Basis des fünf Meter langen Boxers. Der Preis war dadurch realisierbar, da Pössl die Peugeots günstig in Slowenien einkaufte und fertig ausgebaut zollfrei nach Deutschland und Österreich einführen durfte. Der Kunde bekam einen Pössl zum gleichen Preis wie einen nackten Peugeot Boxer vom deutschen Händler.

2002 verkaufte Peter Pössl seine Firma an die Glück-Gruppe, deren Geschäftsführer Wolfgang Liebscher nicht nur ein Kieswerk leitete, sondern als DCHV-Präsident und Entwickler von „Der Freistaat, Caravaning & More“ bereits Pössl-Kunde war. Der erste Streich war der 2Win – mit dem Ergebnis, dass nach rund acht Jahren der Deal mit den Slowenen, auch mangels Kapazität, geplatzt ist.

Neuer Ausbauer war fortan Dethleffs in Isny. 2004 kam die Marke Globecar dazu, 2012 Clever Mobile, 2015 Roadcar und 2016 die Vanline-Serie mit Vanster und Campster und künftig auch Vanstar und Campstar. Zusätzlich zur Stammmarke Pössl entstand die Pössl-Group, zu der auch die H-Line Produktion GmbH mit eigenen Produktionsstätten in Vielbrunn und Dachwig gehört.

„Werkspraktikum" in Vielbrunn

In Vielbrunn haben wir uns etwas genauer umgeschaut, genauer gesagt mitgearbeitet. Vielbrunn ist ein kleiner Ortsteil von Michelstadt im südhessischen Odenwaldkreis. Man könnte sagen ein verschlafenes Fleckchen Erde, aber immerhin gibt es einen Flugplatz, einen römischen Limes-Wachturm und vermutlich den größten Jumper- und Ducato-Parkplatz nördlich von Sevel.

Rund 120 Mitarbeiter produzieren in der 2017 gegründeten H-Line Produktions GmbH pro Tag rund 15 Fahrzeuge des Typs Summit, Summit Prime und noch einige Van- und Campstars. Unser Interesse galt aber ausschließlich den Summits, also den großen Kastenwagen. Auch wenn man sich ein bisschen wie bei Erika Leonards „Shades of Grey“ vorkam, erotisch war die Farbauswahl auf dem riesigen Parkplatz vor den Hallen nicht.

Von weiß über alle Grautöne bis schwarz waren die dominierenden Farben. Ganz vereinzelt blitzte noch ein grasgrüner, roter oder orangener hervor, das war dann aber ein 540er oder einer, der schon vor dem Mangel an chinesischen Farbpigmenten lackiert wurde. Rund 15 Fahrzeuge am Tag werden also nacheinander vorne in die Halle gefahren und rund 15 Fahrzeuge fahren eine Halle weiter komplett fertig ausgebaut, gereinigt und endkontrolliert am Tag wieder heraus.

Was in den zwei Tagen zwischen Ein- und Ausfahrt passiert, haben wir live miterlebt. Allein schon die Logistik und Organisation, das passende Fahrzeug aus den über 1.000 Fahrzeugen auf dem Gelände in Vielbrunn zu finden, erfordert eine eigene Fuhrpark-Abteilung.

So entsteht ein Pössl Summit

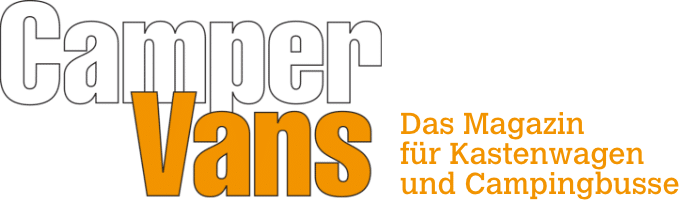

Wenn ein Fahrzeug an der Reihe ist, wird mit der Konfiguration das Basisfahrzeug vom Parkplatz geholt und es reiht sich sozusagen am Wareneingang ein. Sobald es an der Reihe ist, werden zuerst die Verstrebungen an den Stellen, wo Fenster eingesetzt werden sollen, entfernt. Mit Schablonen werden die Fensterausschnitte außen auf der Karosserie angezeichnet – bei schönem Wetter findet das schon vor der Halle statt.

Sobald das Fahrzeug in der Halle steht, geht es ein paar Meter weiter richtig los: Als erstes werden die Sitze und das Cockpit abgedeckt, dann wird an vier Stellen gleichzeitig gearbeitet. Die Dachausschnitte werden ausgesägt, die Fenster zuerst vorgebohrt und anschließend mit einer elektrischen Blechschere ausgeschnitten.

Überall, wo gerade niemand arbeitet, drängt sich jemand dazwischen, entfernt Verkleidungen, verklebt die Isolierung an den Hecktüren, an den Seitenwänden, verbaut die Zusatzbatterie – bis zu vier Leute im Fahrzeug und noch zwei, die außen schon die Aufkleber setzen, sind keine Seltenheit. Während der ersten 50 Meter geht es ziemlich hektisch zu, laut und umtriebig.

Boden

An der nächsten Station kehrt etwas Ruhe ein. Alles wird gereinigt und der Boden verlegt. Größtenteils mit einer Art Bauschaum, an den Stellen, wo hinterher Verschraubungen oder Bohrungen durch den Boden hinkommen, wird zusätzlich mit Dichtmasse gearbeitet. Um den Boden zu verlegen, sind mehrere Mitarbeiter nötig, danach wird er bis zur nächsten Station mit Teleskopstangen nach unten gedrückt.

Während wieder im Fahrzeug gearbeitet wird, werden von außen alle Schnittkanten mit Rostschutz versiegelt und der Motor für die Zuziehhilfe wird montiert. Die nächste Etappe, der Boden sitzt, das Sitzgestell kann montiert werden und ein Großteil des Kabelbaums und der Leitungen wird verlegt. Als nächstes wird das Fahrzeug angehoben. Abwassertank und Trittstufe werden montiert und in dem Zug auch gleich das Sitzgestell mit dem passenden Drehmoment festgezogen.

Sky Roof- und Aufstelldach-Montage

Jetzt trennen sich die Wege ein bisschen: je nachdem, ob Sky Roof, Aufstelldach oder ganz oben ohne. Für die Sky Roof-Montage gibt es ein spezielles Gerüst, unter dem das Auto durchfährt und von dem man das Fenster von oben ordentlich montieren kann. Die Aufstelldächer laufen parallel zu dieser Linie, nur wird da von der Seite gearbeitet. Die komplette Dachfläche, auf der das Dach verklebt werden soll, wird mit Primer vorbehandelt.

Nach der vorgeschriebenen Trocknungszeit werden rund 18 Kilogramm Sikaflex in gleichmäßigen Bahnen auf dem Dach verteilt. Das klingt nicht nur nach viel, das sind locker 25 Tuben, die mittels Druckluftwerk- zeug auf das Dach geschmiert werden. Das jeweilige Dach liegt schon passend bereit. Die meisten sind weiß, aber die Reihenfolge ist schon so getaktet, dass das lackierte Dach auch zum passenden Fahrzeug findet.

Fenster und Dachluke

Nach dieser Station werden der Dachhimmel, die Dachfenster und Innenverkleidungen montiert. Während zwei Leute die Fenster einbauen, bekommt der Summit seine Wasserleitungen, seine Heizung und die Elektro-Zentrale, die später unter der Sitzbank steckt.

Viele Hände, die genau wissen, was zu tun ist, wuseln durch das Fahrzeug – nach ein paar Minuten ist der Kasten wieder leer und aus jeder Öffnung hängen Leitungen, Schläuche und Kanäle.

Jetzt geht es weiter zum Möbelbau. Während der Kastenwagen einen kleinen Bogen von Halle zu Halle fährt, gehen wir den direkten Weg durch die Fertigung.

Camper-Möbelbau

Vorbei am Konstruktionsbüro kommt man in eine große Maschinenhalle. Rund ein Drittel davon ist reines Holzlager. Auf den Paletten kann man einfach den Lieferanten erkennen – auch Pössl kauft hauptsächlich beim Marktführer auf der Schwäbischen Alb.

Vom Lager wird das Material mittels Saugheber direkt an die CNC-Bearbeitungszentren gehoben. Aus einer großen Platte werden viele kleine und große Einzelteile, die zur Weiterverarbeitung sortiert werden, der Abfall oder Verschnitt wird direkt geschreddert und verheizt. Alles, was zum fertigen Möbel fehlt, wird direkt ein paar Stationen weiter erledigt: Ausfräsungen, Kanten, Bohrungen, Dübeln – alles läuft automatisiert und in der Holzverarbeitung mit den CNC-Maschinen im Zweischichtbetrieb.

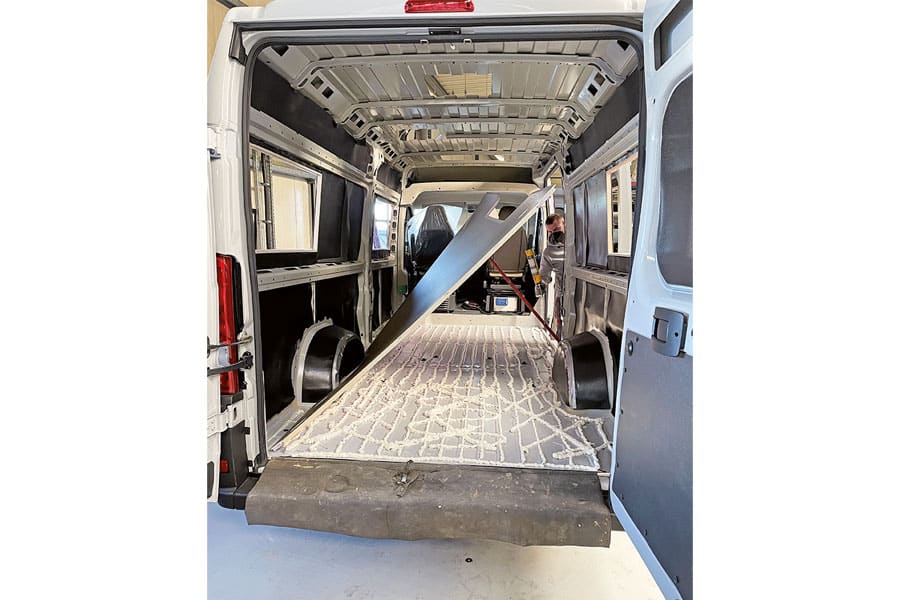

Gleich nebenan werden aus den Teilen dann komplette Möbel, die in die Fahrzeuge eingebaut werden. Was aus der ersten Halle herausfährt, fährt in die zweite Halle hinein. Im ersten Teil war alles noch ein bisschen laut und vielleicht ein bisschen gröber, in der zweiten Halle ist es gediegener. Es ist ein bisschen wie auf der Baustelle: Halle 1 ist der Rohbau, Halle 2 der Innenausbau – und natürlich wird, bevor man mit dem Ausbau anfängt, zuerst kontrolliert, was die Kollegen vorbereitet haben.

Wenn alles passt, werden die Heizungsrohre, die Duschwände und die Duschwanne montiert. Parallel dazu wird alles an die Heizung angeschlossen und getestet. Vorne im Fahrerhaus werden die Verdunkelungen montiert, dahinter bekommt die Sitzgruppe ihren doppelten Boden, worunter einiges an Kabeln, Kanälen und Leitungen verschwindet.

Direkt daneben sind jede Menge Mitarbeiter damit beschäftigt, die einzelnen Möbelmodule vorzumontieren. Auch hier natürlich nach Plan, genauso, wie die Fahrzeuge von der Reihenfolge getaktet sind. So kommt jeder Summit zum richtigen Dekor und natürlich auch zu den richtigen Oberschränken passend zur Fahrzeuglänge.

Die nächste Station ist ziemlich beeindruckend: Als erstes kommen die vormontierten Dachschränke ins Fahrzeug – bei einem 640er ein ganz schöner Brocken, den man am einfachsten zu dritt diagonal durchs Heck einfädelt. Schnell festspannen, mit den richtigen Lehren ausrichten und festschrauben. Alle nötigen Kabel durchziehen und weiter geht es mit der Küche.

Auch hier wird der Küchenblock komplett ins Fahrzeug gestellt, ausgerichtet und verschraubt. Noch die Arbeitsplatte drauf, festgeschraubt und schon sieht der Kasten aus wie ein Camper. Jetzt kommen Heckstaukasten und Wassertank und wieder allerlei Installationen. Kaum eingebaut, wird der Küchenblock wieder zerlegt, um den Kühlschrank einzubauen – eigentlich ganz einfach, wenn man weiß, wie es geht.

Endarbeiten

Jetzt wird es wirklich kleinteilig. Fehlende Anschlüsse für Wasser und Gas, Spiegel fürs Bad, LED-Leisten, Wasserhähne, Duscharmaturen, die Toilette, alles wird eingebaut und angeschlossen. Die Gasprüfung läuft auch noch währenddessen – ohne sie verlässt natürlich kein Camper das Werk. Kurz vor Schluss rollt die erste Reinigungskolonne durchs Fahrzeug, bevor man sich von unten intensiv dem Thema Rostschutz und Abdichtung widmet.

Auch wenn der Kollege nicht gerade zu beneiden ist, widmet er sich doch leidenschaftlich dem Thema. Alle Öffnungen und Auslässe werden ordentlich mit Dichtmasse versiegelt und danach mit einem Pinsel schön verstrichen. Auch einige der neuralgischen Punkte der Basisfahrzeuge, und natürlich überall, wo Teile angebaut wurden, kommt eine Portion Rostschutz hin.

Nach der letzten Fahrt von der Hebebühne geht es zur letzten Überprüfung. Alle Schubladen, Klappen und Türen werden perfekt eingestellt – ich hatte mich nämlich schon gefragt, wieso ich die Scharniere bei der Montage nur mit zwei Schrauben befestigen durfte. Es wird Wasser aufgefüllt und alle Funktionen werden getestet und natürlich auch Dichtigkeit geprüft. Dann wird nochmals geputzt, die Polster und Matratzen kommen ins Fahrzeug und der fertige Prime kommt auf die Waage.

Endkontrolle

Zum Schluss der härteste Teil – die Endkontrolle: Im Prinzip drei Leute, die teils bis zu den Schultern auf dem Rücken liegend in den Schränken verschwinden und kontrollieren, ob auf der Unterseite von Regalböden ein Kratzer im Dekor ist. Jeder Punkt wird auf einer Liste abgehakt, Fehler beseitigt, nachgearbeitet oder Teile, wenn nötig, ausgetauscht.

Es wird nicht nur optisch, sondern auch technisch überprüft. Zum Beispiel, ob die Sitzerkennung des Airbags richtig funktioniert, schließlich musste man den Sitz aus- und wieder einbauen. Wenn alles passt, bekommt der Prime noch seine Dokumenten-Mappe und darf raus auf den Hof, von wo aus es mit der Spedition zum Händler geht – wo in der Regel bereits ein Kunde ungeduldig auf ihn wartet.

Mein Fazit: definitiv wow. Ich bin sehr positiv überrascht, wie sauber und sorgfältig hier gearbeitet wird. Es ist vielleicht doch ein Unterschied, ob „Made for Germany“ oder „Made in Germany“. Auch wenn in Vielbrunn über 80 Prozent Osteuropäer in der Produktion arbeiten, haben die richtig Spaß daran. Und als Hilfsarbeiter, der mehr im Weg steht, wird man freundlich aufgenommen.

Die Kollegialität und Hilfsbereitschaft macht auch viel aus. Jeder hilft jedem. Und wenn einem auffällt, dass an einer Ecke des Fensterausschnitts ein Klecks Rostschutz fehlt, läuft er zum Kollegen, holt den Pinsel und streicht drüber. Über allem stehen natürlich gestandene Handwerksmeister mit langer Berufserfahrung und natürlich auch Mitarbeiter, die schon seit Beginn in Vielbrunn an den Pössls arbeiten. Die kennen sich natürlich bestens aus.

Ein weiterer Vorteil an dem Produktionsstandort: Bei wirklich tiefgreifenden Reparaturen kommt das Fahrzeug auch schon mal ins Werk zurück, wo natürlich andere Teile und Mittel als beim Händler zur Verfügung stehen. Es war auf jeden Fall eine Erfahrung – aber sorry Pössl, ich weiß jetzt genau, worauf ich beim nächsten Testwagen achten muss!

Infobox

Die H-Line Produktion GmbH in Vielbrunn/Odenwald wurde 2017 gegründet. Rund 120 Mitarbeiter produzieren hier die Summits, Summit Prime und Vanstar/ Campstar. Dazu gehört seit 2021 das Werk in Dachwig bei Erfurt, in dem der Summit Shine 540 und der Vanster gebaut werden. Ebenfalls circa 120 Mitarbeiter. Die Pössl und Globecar D-Line, Roadcar und Campster werden seit 2004 bei Dethleffs in Isny gebaut. In Zellingen (Wohnmobilbau Heinrich GmbH) produzieren 40 Mitarbeiter seit 2007 die Hochdach-Modelle. www.poessl-group.de